氦检技术在动力电池制造中的应用

发布时间:2024-10-23 来源:中国汽车工程学会

动力电池包及电芯的密封性对其性能和安全性至关重要。为了防止液体泄露、气体等杂质混入问题的发生,动力电池包及电芯制造过程中要多次对产品进行密封性测试。动力电池包及电芯密封性检测系统通常采用空气检测法。氦气是惰性气体,在常温常态下无色无味,不易与其他物质发生反应,且密度小于空气密度,易从细微气孔中渗出,适合高精度的气密性检测。氦检技术在动力电池制造中的应用主要体现在其高灵敏度、快速反应和无损检测的特点,从而确保电池的密封性和安全性。

一、氦检技术应用场景

1.电芯泄漏检测

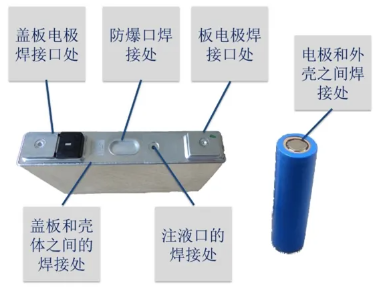

包括方形铝壳电芯和圆柱电芯注液前壳体焊缝密封性检测,也称前氦检,一般采用正压氦检方式;注液后密封钉焊接后成品电池芯干式检漏,也称后氦检,一般采用负压氦检方式。

(1)前氦检。主要检测焊缝的密封性。先将方形和圆柱形电芯的坚固壳体抽空,随后重新充注 100%的氦气并密封。然后将电芯放入真空检测室中,将检测室抽空,再测量在一段给定时间内从电芯泄漏的氦气量。确定泄漏率后,可从电芯回收氦气。对于该壳体测试,通常使用 10-6 毫巴 ∙ 升 / 秒的漏率限值。为了减少氦气需求量,也可降低氦气浓度,条件是示踪气体与干空气或氮气相混合。前氦检一般采用正压方式,即首先将被检产品内部充入高于一个大气压力的氦气,并保持一定时间。当被检产品表面有漏孔时,氦气会通过漏孔进入外部环境,然后使用吸枪或其他设备将这些氦气吸入质谱仪中进行测量和分析。

图1 电芯密封性测试位置(来源:INFICON)

(2)后氦检。与前氦检类似,后氦检也需要向电池内部充入一定量的示踪气体(通常为氦气)。但与前氦检不同的是,后氦检可能利用电池内部预先封存的氦气进行检测,以减少氦气的消耗。注液后密封钉焊接后成品电池芯干式检漏称为后氦检。一般采用负压氦检方式。首先,将注液后密封钉焊接后的成品电池芯连接到检漏仪的检测口,然后使用真空系统对电芯抽真空,达到预设的真空度后,再用喷枪连续向可疑的漏孔(密封钉)喷射氦气。电池密封后置于密封腔体内抽真空,通过检测电池外部是否有氦气泄漏出来,可以判断电池内部是否存在泄漏点。当有漏孔存在时,氦气通过漏孔进入氦质谱检漏仪被定量检测。通过测量样品内部的氦气浓度来确定泄漏点的位置和大小。

2.电池PACK气密性检

主要包括PACK托盘气密性检测,PACK上盖气密性检测,水冷板检测,PACK包常压累积检测。

图2 模组结构示意图(来源:德国亚琛工业大学、PEM)

图3 电池包结构照片

无论是锂离子电池壳体、电源控制单元壳体、电机壳体还是电子模块壳体,都要求按照防护等级 IP67的要求进行设计。IP67的检测要求是,在1米深处浸浴30分钟后,内部零部件必须保留其全部功能。在某些情况下,这意味着不得有任何类型的水渗入壳体中。

壳体的密封性检测一般使用压力衰减法和示踪气体法。压力衰减法是通过向被测容器或管道内充入一定压力的气体(如空气),然后切断气源并隔离压力,测量该压力随时间的变化情况,从而判断是否存在泄漏。该方法是一种常用的检测方法,但其灵敏度通常较低,特别是在处理非常细微的泄漏时可能不够敏感。示踪气体法是指使用氦气作为示踪气体,通过充入被检测工件中,然后测量逸出的氦气量来确定泄漏率。这种方法依赖于氦气分子小且扩散快的特点,能够快速响应泄漏。但示踪气体法需要使用专门的氦质谱检漏仪,并且对环境条件有较高的要求,如温度、湿度等。

壳体眼下常用的检测方法是线上(整体法,常压累积氦检法) + 线下(单点找漏,吸枪氦检法)。

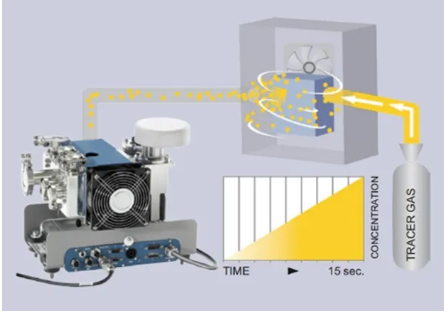

累积氦检法的原理是测试组件充满示踪气体,并放置在累积室中。示踪气体通过气室漏孔逸出,并通过风机均匀地分布在整个气室内。检漏仪测量测试组件的总泄漏率,不考虑漏点位置。由于测试在大气条件下进行,因此可以使用简单而经济的气室系统。

图4 氦检工作原理示意图

检测时,只需要较小的包内包外压差(3kPa左右),在产品承受范围内;检测时,只需要较低的氦浓度(6%左右),节省氦气消耗成本;设备的检测节拍快,满足产线节拍要求。因此常压累积氦检法是一种整体、定量、快速、在线的检漏方法。

如果对已组装电池包的密封垫进行完整性检测,真空检测并不可取,因为过高的压差会损坏密封垫,而负压会毁坏已安装的电容器。对成品电池包和已组装壳体进行检测时,可以线下使用基于示踪气体的吸枪检漏法。既可将吸枪检漏仪的测量探尖连接至机械臂,使其随机械臂沿着壳体底部与盖板之间的所有连接点移动。原则上分为静态检漏 ( 即吸枪探尖在定义点上方停留几秒,然后继续移动至下一个点 ) 与动态检漏。在后一种情况下,机械臂或检测人员在表面上 ( 例如沿着焊缝或已安装的密封垫 ) 连续移动吸枪探尖。吸枪氦检法可以快速地找出泄漏点。

图5 吸枪氦检法示意图(来源:INFICON)

二、氦检技术最新进展

氦检技术在动力电池制造中的最新进展主要体现在以下几个方面:

1. 技术创新

INFICON (英福康)公司使用泄漏的电解液溶剂作为示踪气体,开发出一种能够直接检测锂离子电池的任何泄漏的方法。产生真空后,电解液溶剂从潜在漏点溢出至真空室中。由于真空室中的绝对空气压力只有几毫巴,因此,溶剂将立即蒸发,从而使其作为气体被 ELT3000 的质谱仪检测到。ELT3000 能够直接检测所有常见的电解液溶剂,例如碳酸二甲酯 (DMC)、碳酸二乙酯 (DEC)、碳酸甲乙酯 (EMC) 和丙酸丙酯 (PP)。这款检漏仪的设计使其既适合在开发部门的手工工作场所使用,又适合在自动化生产线中同时检测多个电芯。纯测量时间约为10 秒;抽空时间取决于所用真空室和泵的规格。对于柔软的软包电芯,INFICON 开发出了一种柔性膜真空室并已获得专利,这种真空室在检测期间可以紧贴软包电芯。作为载体层,柔性膜可以保护电芯在真空中免受任何损坏。

广舜检测公司推出了其新一代氦检技术。如目前普遍采用的二次氦检方式,会加剧析锂风险。广舜推出的注液封口氦检机,由于不用向注液后的电芯注入氦气,从而消除了因检测而引入的析锂风险,提高电芯的安全性能;电解液封口的密封性得到确认,让封口焊接后的密封性能不再是质量管控盲区;测试成本远低于二次氦检。

2.降低氦气使用成本

氦气是稀有气体,国内工业用氦进口依存度高达95%以上,氦检中氦气的成本占到一半以上,因此降低氦气使用和回收利用是节约成本的关键步骤。

湖北锐诚真空科技有限公司开发的锂电池氦检漏系统注重环保性能,氦气可回收循环使用,回收率高达85%。

上海尊道自动化设备有限公司的精准混氦系统具有氦气节省模块,在不连续运行的气相色谱系统中,氦气节省模块可以在空闲期间自动将载气供应切换到氮气,使流路保持惰性,并在待机模式下保持系统温度,从而减少氦气用量。

安徽博为光电科技有限公司的氦检漏设备具有较高的氦气回收率,能够有效节省氦气使用成本。

欧彼电子科技生产的氦气回收提纯一体机专门针对新能源行业,可以对氦气进行回收利用,从而实现资源节约和成本降低。

深圳华尔升智控技术有限公司可以根据用户现有的测试仪器进行集成,用户不需要重新购买设备,从而降低了测试成本。

广舜检测推出了采用10%浓度的氦检技术,相较于传统氦检设备可节约约90%的氦气费用。这种低浓度氦检技术不仅降低了氦气消耗量,还减少了氦气购买成本,从而提高了经济效益。

3.设备的自动化和无人化

氦检设备的自动化和无人化主要体现在以下几个方面:

全自动压力监测与判断:设备配备人机交互界面,能够实现全自动压力监测、自动判断以及声光提示等功能,减少人为干预,提高检测效率。

机械手同步上料、下料:设备可满足机械手同步上料、下料,工件单独检漏、单独记录,合格品和不合格品自动分拣、输送,极大地减少了人工操作造成的失误。

氦气供应系统与数据记录分析:全自动氦检设备由氦气供应系统、检测装置、控制系统、数据记录与分析系统以及辅助设备等多个关键组成部分构成,共同实现对氦泄漏的高精度检测。

柔性化生产与智能化管理:多箱联动设计,可实现柔性化生产,系统集成工业物联网技术,检测过程可实时存储、监控、诊断等智能化生产。

模块化设计与快速换型:模块化设计使得换型时间短、零件少、成本低,同时具备高灵敏度和快速反应能力。

朗尼科技氦检设备实现了自动密封及全自动设计,人员成本最低化,效率最大化。

明森科技氦检机适用于锂电池电芯壳体的泄漏检测,能实现全自动无人化生产,设备可满足机械手同步上料、下料。

皖仪科技提供真空箱式氦检设备,可根据客户需求定制尺寸和布局,采用高端配置和标准化设计制作,性能稳定可靠。

广舜检测提供高性能氦检方案,极少的氦气消耗;不惧高温高湿;高度自动化。

雅马哈乐器音响公司采用低真空腔体系统,以100~1000倍的精度判定微小泄漏,并配合FA技术构建生产线直连系统和机器人搬送系统。

湖北锐诚真空科技开发的锂电池氦检漏系统,适用于方形铝壳电池的检漏,并且具有高自动化程度。

皖仪科技开发的4680智能高速检漏线系列,包含一次氦检、二次氦检、氦气回收和氦气提纯等功能,标志着圆柱电池氦质谱检漏技术的新篇章。

安徽诺益科技自主研发的全自动氦检专机,应用于铝壳锂电、塑料锂电、方形锂电和圆柱电池的壳体注液前后的成品检漏。

诺益科技还提供了刀片电池自动氦检系统、氢能源动力设备氦质谱检漏仪应用、新能源PACK电池包氦质谱检漏仪、电池盖板使用氦质谱检漏仪等多种解决方案。

三、结语

近年来,中国新能源汽车快速发展,对动力电池安全性的要求日益提高,推动了氦检设备技术的不断进步。中国企业在氦检设备的研发和生产上取得了长足进展,技术水平和性能指标逐步提升。通过不断的研发和创新,中国氦检设备在检测精度、响应速度、稳定性等方面逐渐缩小了与国外先进设备的差距。一些国内厂商生产的氦检设备已经达到了国际先进水平,甚至在某些方面有所超越。但与国际先进水平相比,仍存在技术和创新方面的不足。例如,氦质谱检漏仪的性能稳定性和灵敏度可能还无法完全满足高端市场的需求;常用的氦质谱检漏仪主要为国外进口国外,国产检漏仪使用最多的是中科科仪生产的设备,自主创新能力亟待提高;氦气95%依赖进口;灵敏度和可靠性有待进一步提高等。因此国内设备制造商还应加大创新开发投入力度,加强与电池企业技术产业合作,以提高产业链整合能力。同时掌握高纯度氦气提取技术,改变氦气受控国外进口的局面。

随着全球新能源汽车和储能市场的快速发展,对高性能、高安全性的电池需求不断增加。这为中国氦检设备行业提供了广阔的市场空间和发展机遇。此外,国家对制造业的支持力度也在不断加大,为行业发展提供了有力保障。随着技术的不断进步和市场需求的不断增加,中国氦检设备行业有望取得更大的发展。

(天津力神电池股份有限公司制造专家崔少华老师给予了指导,在此表示感谢)

作者| 赵宇龙 ——中国汽车工程学会电动化研究中心产业技术研究部研究员

*声明:本文内容由作者提供,仅代表作者个人观点。